Information micro-ondes et hautes fréquences

S’il existe déjà de nombreuses applications industrielles des énergies radiantes, on peut constater l’apparition régulière de nouvelles applications qui résultent souvent de transferts de technologies entre différents secteurs industriels.

- Traitement de peinture en poudre par ultraviolets (UV) sur du bois

- Cuisson de fruits et légumes par infrarouges (IR) et micro-ondes (MO) sans altération des qualités organoleptiques

- …

Les énergies radiantes sont technologiquement mûres. Leurs applications et utilisations industrielles restent à développer.

Outre l’enjeu énergétique, en terme de productivité et de qualité, l’impact est particulièrement positif.

Généralités sur les micro-ondes et hautes fréquences

-

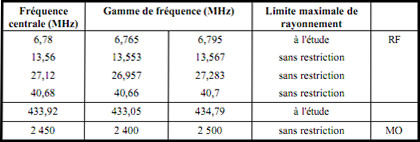

Fréquence d'utilisation des ondes électromagnétiques pour les usages industriels, scientifiques et médicaux.

Les hautes fréquences et les micro-ondes sont des ondes électromagnétiques de type radio ou radar. Les termes haute fréquence (HF) ou radio fréquence (RF) sont généralement réservés à la gamme de fréquence couvrant un spectre de 1 à 400 MHz (1 MHz = 106 Hz). Le terme micro-ondes s'applique à la gamme de fréquence supérieure à 400 MHz et pouvant atteindre plusieurs GHz (1 GHz = 109 Hz).

La quasi-totalité du spectre de fréquence est utilisée pour la télécommunication, c’est-à-dire l'échange d'informations : radio (GO, PO, FM), télévision, téléphonie mobile…

Seules quelques bandes de fréquences, très restreintes, restent utilisables pour les applications industrielles, scientifiques et médicales (bandes I.S.M.).

La norme NE 55011 spécifie les limites d'utilisation des bandes de fréquences utilisables pour le chauffage par pertes diélectriques. Cette réglementation s'impose pour éviter tout risque de perturbation ou d'interférences avec les fréquences destinées aux échanges d'informations.

Le tableau suivant indique les domaines de fréquences réservées en Europe pour les applications I.S.M.

Tableau : Fréquences ISM

-

Principaux domaines d'application suivant les fréquences utilisées

Comme leur nom l'indique, les ondes électromagnétiques associent un champ électrique et un champ magnétique. Suivant la nature des matériaux qu'elles traversent, on assistera à une dégradation en chaleur de l'énergie véhiculée. Ainsi, pour les matériaux conducteurs, c'est le champ magnétique qui sera à l'origine du transfert de chaleur. C'est le domaine de l'induction avec comme principale application les traitements thermiques de métaux (trempe, trempe superficielle...).

Pour les matériaux isolants, c'est le champ électrique qui interférera avec les molécules polaires des matériaux soumis au rayonnement. C'est ce mécanisme, plus connu sous le nom de chauffage par pertes diélectriques, que nous vous présentons dans ces quelques pages.

Principe du chauffage par pertes diélectriques

Si l'on place dans la cavité d'un four à micro-ondes électroménager un verre d'eau ou une éponge humide, au bout de quelques secondes après la mise en route du four, on observe une forte élévation de température. Par contre, si l'on remplace ces produits par un volume équivalent de Téflon ou de polypropylène, après un temps équivalent d'émission des ondes, on ne notera aucune évolution de température de ces matériaux. Il apparaît donc que la dégradation, en chaleur d'une onde électromagnétique dans un matériau, dépend en tout premier lieu de la nature du matériau soumis au champ électrique.

Nous allons tenter d'expliquer par image, au risque de choquer les scientifiques, le mécanisme de transfert d'énergie. Pour rester sobres dans cette démonstration, nous prendrons l'exemple de l'eau.

La molécule d'eau se présente comme une entité électriquement neutre. Cependant la répartition dissymétrique des charges électroniques crée au sein de cette dernière un dipôle. Sous l'action d'un champ électrique externe, le dipôle a tendance à s'orienter parallèlement à ce dernier. Si le champ électrique est alternatif, on assiste à la "mise en vibration" de la molécule qui "cherche à suivre" le champ électrique excitateur. Dans le cas où le champ excitateur agit sur un ensemble de molécules polaires très peu distantes les unes des autres, il se produit des chocs et des frottements intermoléculaires d'où un échauffement dans tout le volume du matériau (chauffage volumique). Par contre, dans le cas où les distances intermoléculaires seraient grandes (gaz), aucun échauffement n'est constaté. Pour le Téflon, les chaînes moléculaires sont parfaitement symétrique : il n'existe pas de dipôle. Il est donc insensible au champ électrique et sert souvent d'isolant dans la conception des applicateurs.

Outre les matériaux polaires, les produits ioniques ou chargés de particules conductrices comme le noir de carbone sont susceptibles de s'échauffer sous l'action d'un champ électrique.

En conclusion, parmi les isolants électriques, seuls ceux de nature polaire ou ionique sont susceptibles de s'échauffer sous l'action d'un champ électrique ; on dit qu'ils sont absorbants ou qu'ils présentent des pertes diélectriques (e'').

Nota : le critère d'absorption des matériaux peut évoluer en fonction de la température ou de l'avancement de la réaction engendrée par la chaleur. Le traitement peut présenter un caractère d'emballement thermique dans le cas où e'' croît avec la température ou d'autorégulation dans le cas contraire.

Notions de puissance absorbée par un matériau soumis à une onde électromagnétique

La puissance absorbée par un matériau soumis à un champ électrique alternatif est donnée par l'expression suivante : ![]()

Où :

- K est une constante MKSA

- Ea est l'amplitude du champ électrique appliqué au sein du matériau. La valeur de Ea par rapport à celle du champ électrique extérieur au matériau est d'autant plus faible que ε' (permittivité du matériau) est élevée

- f est la fréquence d'oscillation du champ électrique. Dans la majeure partie des cas, f correspond à la fréquence imposée par la norme NE 55011

- ε'' correspond au facteur de pertes du matériau soumis au champ électrique. Pa évolue en fonction des variations de ε'' liées à la température ou à l'évolution de la réaction induite par la température

- V est le volume du matériau soumis au champ électrique

Dans le cas d'un matériau biphasique, cette expression devient :

![]()

Cette relation indique l’effet de sélectivité de chauffage que l'on peut obtenir grâce à un traitement par pertes diélectriques.

Rendement de transfert d’énergie

Le rendement de transfert d'énergie correspond au rapport de la puissance émise par le ou les générateurs sur celle absorbée par le matériau à traiter. Dans des conditions de bonne adaptation d'impédance (absence d'énergie réfléchie de la charge vers le générateur), le rendement sera d'autant plus proche de 1 que e' du matériau sera faible, que e'' sera élevé et que le volume de produit présent dans le champ électrique sera fort.

Les applicateurs d'énergie (structures métalliques dans lesquelles sont placés les produits à traiter) jouent un rôle d'amplificateurs de champ électrique. Le champ présent au sein de ces enceintes est d'autant plus élevé que le produit se présente avec peu de pertes diélectriques et que son volume est faible.

Ce phénomène limite la puissance d'émission des générateurs pour éviter d'atteindre les seuils de claquage (arcs) dans les applicateurs. Pour transférer la puissance nécessaire à une production horaire donnée, il y aura donc lieu, pour éviter ce phénomène, d'augmenter les volumes de produit présent dans l'applicateur si le procédé s'y prête. Cette limitation doit être impérativement prise en compte lors des calculs d'extrapolation.

Aspects cinétiques

La particularité des ondes électromagnétiques est de créer un chauffage volumique, dans la limite de la profondeur de pénétration de l'onde dans un matériau. La puissance absorbée n'est limitée que par la valeur de claquage du champ électrique et par la puissance disponible à la source d'émission.

Si cette particularité peut être mise avantageusement à profit dans le cas d'opérations de préchauffage ou de montée en température rapide, il y a lieu pour des opérations de séchage ou des opérations où la chaleur conduit à une réaction chimique, de respecter le matériau. Pour imager ce propos, nous prendrons deux exemples :

-

Séchage de produits fragiles comme la céramique

La puissance transmise au matériau ne doit pas excéder une certaine valeur qui conduirait à générer plus de vapeurs en un temps donné que le matériau ne pourrait en évacuer dans le même temps. Il se produirait alors une surpression de vapeur au sein du matériau pouvant conduire à la fissuration, la déformation ou dans les cas extrêmes à l'explosion du produit.

-

Polymérisation d'une colle d'assemblage

La vitesse de polymérisation dépend directement de la température des produits en réaction. Il existe donc un couple température-temps qu'il est impératif de respecter si l'on désire obtenir une bonne qualité du produit. Les techniques hautes fréquences (HF) ou micro-ondes (MO) perdent une grande partie de leur intérêt lorsque les temps de réaction imposés par la chimie sont longs. Leur seul avantage reste cependant la vitesse de montée en température qui peut être très rapide, mais il reste à valider l'intérêt économique du procédé. La mise au point de formulations adaptées permet de retrouver tout l’intérêt du chauffage par pertes diélectriques.

Ces deux exemples simples démontrent l'absolue nécessité de vérifier dans des conditions sérieuses et extrapolables la faisabilité de tels traitements. Ces essais ne doivent avoir pour seul objectif que de déterminer la densité optimale de puissance que doit absorber le matériau pour conduire à la qualité finale désirée.

Cette donnée indispensable pour dimensionner les appareillages industriels permet de déterminer suivant le procédé envisagé et la productivité désirée :

-

La puissance à installer

-

La longueur minimale de la zone de traitement

Notions sur la profondeur de pénétration et la longueur d’onde

D'une manière très générale, la pénétration d'une onde est inversement proportionnelle à la fréquence et aux pertes e" du matériau. Il y a lieu de tenir compte du fait que e" dépend de la fréquence et de la température. Les dimensions géométriques de l'objet à traiter imposent généralement le choix de la fréquence à utiliser.

Pour des produits épais, on peut s'attendre à un chauffage hétérogène qui dans certains cas condamne irrémédiablement le choix des micro-ondes. Dans certaines limites, ce phénomène peut être combattu grâce à la mise au point d'applicateurs spécifiques avec une répartition judicieuse des sources d'émission d'énergie.

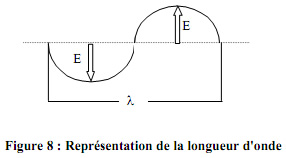

L'homogénéité du traitement peut être aussi liée à la longueur d'onde. Nous allons expliciter ce phénomène de manière très imagée. La figure 8 représente une période d'une onde sinusoïdale.

Il est convenu de la caractériser en dimension par la longueur d'onde notée λ par l’expression :

![]()

λ = longueur d’onde (m)

C = célérité de la lumière (300 000 km.s-1)

f = fréquence de l'onde émise par la source

Ainsi, en espace libre :

- A 2 450 MHz (MO), la longueur d'onde est de l'ordre de 12 cm

- A 27 MHz (HF), la longueur d'onde est de l'ordre de 11 m

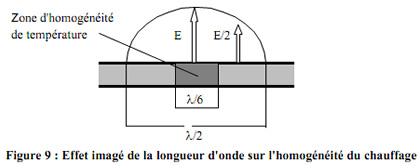

Sur une demi-longueur d’onde, l'amplitude du champ électrique atteint une valeur maximale Emax. Si nous plaçons un bâtonnet diélectrique de faible permittivité e' et présentant des pertes ε" non négligeables (comme indiqué à la figure 9), dans les zones où l'amplitude du champ atteindra une valeur moitié de la valeur maximale Emax, la puissance absorbée Pa sera quatre fois plus faible que celle absorbée dans la zone de champ maximal.

En tenant compte du critère sinusoïdal de la variation et des effets de conduction thermique, en première approximation on peut prétendre que la température sera quasi homogène sur une distance représentant environ 1/3 de la demi-longueur d’onde.

Ainsi :

- A 2 450 MHz, les dimensions idéales d'objet ne devront pas dépasser 2 cm

- A 27 MHz, les dimensions idéales d'objet pourront atteindre 2 m

Il est nécessaire de préciser que la restriction apparente des tailles d'objets à traiter en 2 450 MHz peut être contournée par l'utilisation d'applicateurs étudiés dans lesquels le produit est mis constamment en mouvement ou équipés de structures de brassage de mode efficaces (antenne et/ou plateau tournant). Cependant, cette contrainte confère aux applicateurs un critère spécifique, qui doit être validé pour chaque matériau et/ou présentation géométrique du produit à traiter.

En règle générale, on utilisera les micro-ondes (MO) pour le traitement de petits objets, alors que les hautes fréquences (HF) trouveront tout leur intérêt pour des produits de grandes dimensions. Si cette règle s'applique dans une majeure partie des cas, elle n'est pas incontournable dans le cadre d'applications spécifiques. Il apparaît donc, là encore, impératif de procéder à des essais d'orientation, afin de déterminer la solution qui apportera le maximum de souplesse à l'utilisateur.

Hautes fréquences ou micro-ondes ?

Depuis le début de ce rapide tour d'horizon, outre la fréquence et le comportement des matériaux, nous n'avons pas insisté sur les différences entre hautes fréquences (HF) et micro-ondes (MO).

Ces techniques, loin d'être concurrentes, sont complémentaires. Elles se distinguent principalement par leur technologie de mise en œuvre.

D'une façon très générale, les applicateurs micro-ondes (MO) sont constitués d'enceintes métalliques closes sur les parois desquelles sont placée(s) la ou les sources micro-ondes de puissance. Différentes technologies de couplage d'énergie peuvent être utilisées :

- Couplage direct

- Couplage par guide à fentes rayonnantes

- Couplage par antenne

S'il est tout à fait envisageable de réaliser des applicateurs de traitement en continu pour des produits de faibles épaisseurs, l'installation de sas d'entrée et sortie s'impose dès que les matériaux présentent une épaisseur supérieure à une centaine de millimètres. Une avance produit dite "pas de pèlerin" devient obligatoire pour éviter les fuites de rayonnement vers l'extérieur.

La technologie haute fréquences (HF) quant à elle utilise principalement des structures de type capacitives constituées d'électrodes.

L’ensemble est placé dans une enceinte métallique jouant un rôle de blindage ou de cage de FARADAY. Compte tenu de la longueur d’onde, des systèmes de traitement en continu avec de fortes épaisseurs de produit sont tout à fait réalisables.

Plusieurs configurations d’électrodes sont envisageables suivant la forme et la nature des matériaux à traiter : produits de faible / moyenne / forte épaisseur, de forme cylindrique, traités de manière statique ou dynamique.

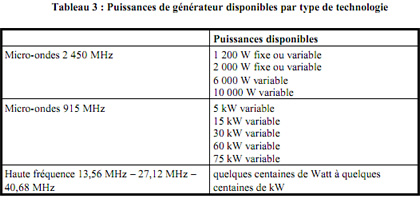

Du point de vue source d’énergie, d’une manière très générale, en micro-ondes de fortes puissances peuvent être obtenues en couplant sur un même applicateur plusieurs sources. Il y a cependant lieu de veiller à ce qu’il n’y ait pas de couplage inter source.

En haute fréquence, contrairement aux micro-ondes, il est très délicat de coupler plusieurs générateurs sur le même applicateur.

Les puissances de générateur disponibles par type de technologie sont données dans le Tableau 3.

Conclusions

Dans vos fabrications :

- Avez-vous à chauffer des matériaux non métalliques ?

- Ce matériau présente-t-il une faible conductivité thermique ?

- Est-il épais, et de ce fait le procédé nécessite-t-il des temps de traitement longs ?

- Votre produit final présente-t-il une forte valeur ajoutée ?

- Votre consommation d’énergie ramenée à la masse ou au volume de produit traité est-elle importante avec votre procédé actuel ?

- Votre matériau absorbe-t-il les ondes électromagnétiques ?

Si votre réponse est oui à toutes ces questions, intégrer dans votre procédé de fabrication des hautes fréquences (HF) ou des micro-ondes (MO) présenterait certainement de nombreux atouts.

En revanche, si vous désirez chauffer de l’eau, sécher des grandes quantités de sable, transférer de l’énergie à des produits finaux de très faible valeur ajoutée, alors oubliez vite ce type de technologie et tournez-vous vers des technologies plus traditionnelles, associées par exemple à des systèmes de récupération d’énergie.

Le tableau 4 récapitule les applications industrielles des énergies radiantes en 2003.

La plate-forme ERICA du CETIAT est dédiée aux énergies radiantes.